一种基本的柔性制造系统任务分配方法

作者: 来源: 文字大小:[大][中][小]

柔性制造技术是集数控技术、计算机技术、机器人技术以及现代管理技术为一体的现代制造技术自20世纪60年代以来,柔性制造技术得到了迅速的发展,出现了柔性制造系统(FMS)、柔性制造单元(FMC)、柔性制造自动线(FML)等一系列现代制造设备和系统.FMS以其灵活的生产方式成为现代企业非常重要的生产方式,能满足日趋激烈的市场竞争及需求多样化对产品的要求[.尽管FMS己应用到现实的生产中,但各国实践证明,许多实际的FMS存在着系统构成的不尽合理、效率太低等重要问题.由于FMS投资大,如何提高系统的利用率,均衡分配各设备的负荷,减少总加工时间,从而使在制品的库存减少是一个非常重要,而又非常有现实意义的问题.本文针对这一问题,在研究FMS组成、性能测度和调度方法的基础上,基于瓶颈模型来确定系统中某种生产过程的瓶颈工作站,进行设备负荷均衡,从而使系统任务合理分配,提高设备的利用率,缩短总的加工时间.

1 FMS的组成及其调度方法

柔性制造系统(FMS)是由若干台数控加工设备、物料运储装置和计算机控制系统组成,并能根据制造任务或生产品种的变化迅速进行调整,以适应多品种、中小批量生产的自动化制造系统,其基本组成如图1所示.与传统的一台机床只能加工一种产品不同的是,FMS中的机床可以加工初始安排的任务外,还有能力替换其他的机床进行加工.

FMS的调度控制问题是指如何控制工件的投放和在系统中的流动以及资源的使用,最好地完成给定的生产作业计划.解决调度控制问题的方法很多,其中之一是基于规则的调度方法,该方法的基本原理是:针对特定的制造系统设计或选用一定的调度规则,系统运行时,调度控制器根据这整规则和制造过程的某些易于计算的参数(如加工时间、交付期、队列长度、机床负荷等)确定每一步的操作,由此实现对生产过程的调度控制. 实现最大的系统/机器利用率和最小在制品库存是FMS的两个关键性能判据.一般情况下,负荷均衡可以通过减少瓶颈工作站的负荷来提高系统的物流,这样就能够提高系统的利用率和减少总加工时间。

2 设备负荷均衡的任务分配方法

2.I FMS系统瓶颈工作站的确定

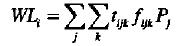

对于一个给定工作站的平均负荷可以定义为每个零件花费在该工作站上的平均总时间,其可由下式计算:

其中 :WL

i表示工作站i的平均负荷(min ),t

ijk表示每个操作k在工艺规划j时在工作站上的加工时间(min),f

ijk表示在工作站1,零件j的第k个操作的操作频率,P

i表示零件j的零件混合百分比.

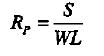

设WL、S、t为瓶颈工作站的总工作负荷、系统中的设备数和加工时间。

则FMS系统中所有零件的最大生产率可由下式计算

其中 :R

p表示系统所生产的所有零件类型的最大生产率,S表示瓶颈工作站中的设备数,WL表示瓶颈工作站的负荷.

2.2 基于负荷均衡的负荷分配

瓶颈工作站的满负荷运行,对系统设备的充分利用是不利的.通过减少瓶颈工作站负荷来达到负荷均衡以提高系统的物流,这样就能够提高系统的利用率和减少总加工时间,从而使所带来的在制品库存也越小因此,基于负荷均衡进行负荷分配是可行的.

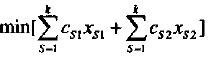

目标函数:  约束:

约束:

其中 : C

s1.C

s2表示对设备5的超负荷和低负荷进行的加权值:j表示工件的总类;S表示机器的数量:G

j表示工件类型j具有的加工路径条数; D

j表示工件类型j的工件数;k表示机器种类:h

k一机器种类k的台数;T

j58表示工件类型j在路径g上所需要在机器s上加工的加工时间总和:Ws表示常数,机器的超负荷或低负荷;x

sl表示机器S超负荷的值(相对于Ws);x

s1表机器s低负荷的值(相对于Ws).

3仿真算例及分析

设一个柔性制造系统由两个加工工作站和一个装卸工作站组成,站1是装卸站:站2由两台CNC磨床组成,完成磨削操作;站3由1台CNC铣床组成,完成铣削任务.系统中有四个工作小车,其平均运输时间为3min.系统可以生产两类零件A、B,对于所有的操作,操作频率fijk=1.0.系统运行工艺描述和各站基本加工时间如表1所示.

利用公式(1)计算出每一工作站的工作负荷;WL1=8.0MIN,WL2=31MIN ,WL3=13MIN ,WL4=9.0MIN.通过计算WLi/Si来确定瓶颈工作站,WL2/S2=15.5,其值最大,所以第2站为瓶颈工作站.每个站的利用率为:U1=51.6%,U2=100%,U3=838%,U4=58.1%.

基于上面的仿真计算,可知各站的工作负荷是不均衡的,设备没有均衡的利用,致使生产率不高.通过基于负荷均衡的负荷分配,各站的工作负荷; WL1=8.0MIN,WL2=31MIN ,WL3=13MIN ,WL4=9.0MIN.总的平均设备利用率达81.3%。

从仿真算例的结果来看,通过减少瓶颈工作站负荷,可使各工作站的负荷趋于相对均衡,改善了FMS的性能,提高系统中设备的利用率.

4结论

柔性制造系统(FMS)是现代企业非常重要的生产方式,如何利用好系统中的设备是一个重要的问题.本文在分析系统的基本构成和调度控制问题的基础上,给出了一种基本的针对瓶颈工作站的负荷分配方法,通过仿真算法的验证,方法可行,应用于小型的柔性制造系统具有实用价值.对于综合性的多设备、多任务的系统,如何进行任务分配和混合调度问题,还需进行优化等方面的研究.